|

Quelle: Süderländer Tageblatt, 1990

D. W. Schulte - ein Familienunternehmen

Zur Zeit, da unsere alte Stadt durch verheerenden Brand unterging - am 12. April 1725 -,

lebte Johann Georg Schulte als Bauer auf dem Bärenberg, jenseits von Bracht

und Schwarzenberg, wie schon Generationen vor ihm. Sein Sohn Joh. Heinrich

Eberhard Schulte hielt noch an der väterlichen Scholle fest, während drunten

am Zusammenfluß von Else, Oester und Grüne die Stadt der Sensen- und Nagelschmiede,

namentlich aber der Tuchmacher neu erstand.

Erst der Enkel Jobst Heinrich Schulte wurde Bürger der von Wall, Graben und

Ringmauer befreiten Stadt. In der Grünestraße, vor dem damals noch erhaltenen

Tore nahe dem Wieden, wirkte er als Drechsler und Spinnradmacher. Seine Frau,

Elisabeth Hanebeck, schenkte ihm von 1792 bis 1802 drei Töchter und drei

Söhne, darunter Diederich Wilhelm Schulte, geb. Plettenberg 1797, gestorben

Plettenberg 1869.

Diederich Wilhelms Jugend fällt in die Jahrzehnte napoleonischer Umwälzungen

und späterer Neuordnung Europas, aber auch grosser Entdeckungen und Entwicklungen.

Zunächst davon wenig berührt, folgt er dem väterlichen Drechslergewerbe, auf

die heimische Tuchmacherei eingestellt. Diese allerdings - handbetrieben -

geht nach Einführung maschineller Webstühle vor allem in England mehr und mehr

ihrem Ende entgegen.

Vorausschauend findet Diedrich Wilhelm den Entschluss zur Umstellung von Holz

auf Eisen, vom handwerklichen zum Fabrik-Betrieb. Mit schon 43 Jahren wird er

1840 zum Gründer der heutigen Firma seines Namens, der er seine Schaffenskraft

noch 29 Jahre widmen kann. Drahtverarbeitung stellt er sich zur Aufgabe.

Aller Anfang ist schwer. Die Erzeugung von Nägeln kann auf Dauer nicht befriedigen.

Grundlegende Neuerungen im Klavierbau, für den sich Bruder Caspar Heinrich

Schulte entschließt, werden auch für Diederich Wilhelm entscheidend. So

entsteht die Fabrikation von Klavierstiften - Stimmnägeln - , die nun über

ein halbes Jahrhundert den Ruf der Firma begründen.

Im Aufbau erfreut sich Diederich Wilhelm der starken Mithilfe seines 1823

geborenen, fortschrittlichen, zielbewußten Sohnes Heinrich Wilhelm. Eine

größere Fabrik wird 1864 an der unteren Grünestraße errichtet, eine der

ersten am Ort mit Dampfantrieb. Sie ist des Firmengründers letzte schöpferische

Tat.

Im Jahre 1869 tritt Heinrich Wilhelm Schulte das väterliche Erbe an - 46 Jahre

alt. Weitere Absatzförderung scheint ihm erste Aufgabe, nachdem der Krieg von

1870/71 der Firma kaum Störungen gebracht hat. Am allgemeinen wirtschaftlichen

Aufschwung der späten 70er Jahre nimmt D. W. Schulte vollen Anteil. Unter

ständigen Verbesserungen finden die Stimmnägel Marke "Adler" der Grünestraße

Eingang bei fast allen deutschen Klavierfabriken. Große, ständige Aufträge

kommen aus Amerika. Unter den deutschen Stimmnägel-Fabrikanten, die sich um

Plettenberg herum zusammenfinden, rückt D. W. Schulte mit an erste Stelle.

Heinrich Wilhelm hat das biblische Alter bereits überschritten, als ihn neue

Anregungen zur Errichtung eines Hammerwerkes für landwirtschaftliche Geräte

bestimmen. Es wird 1895 an der oberen Grünestraße gebaut. Beide Söhne, Otto

und Max, jetzt erwachsen, finden so ihren besonderen Wirkungskreis in der

väterlichen Firma.

Die Stimmnägelfabrik erhält elektrischen Antrieb, neuerdings an die

Überlandzentrale "Mark" angeschlossen. Das Hammerwerk wird bald zur

Gesenkschmiede. Um die Jahrhundertwende erreicht die Firma einen ihrer

Höhepunkte.

Heinrich Wilhelm sieht erst 1903, mit 80 Jahren, sein Lebenswerk abgeschlossen

und gesichert. Das schöne Haus in klassizistischem Stil am Wieden, 1878

errichtet, wird sein Ruhesitz für die letzten vier sorgenfreien Jahre. Was

die Söhne nun leiteten, wird 1903 ihr Eigentum. Das erfolgreiche Hammerwerk

fällt nach Ottos frühem Tode in andere Hand. Die Tradition der Firma bleibt

bei der Stimmnägelfabrik, dem jüngeren Bruder. Max Schulte ist erst 28 Jahre,

als er 1903 die Firma übernimmt. Vor ihm liegen - ungeahnt - 46 wechselvolle,

schwere Jahre.

Klaviere sind in aller Welt gefragt, nicht zuletzt deutsche. Die Stimmnägel

aus der Grünestraße nehmen unbeirrt ihren Weg. Die Londoner Vertretung wird

bedeutend. Auf technischem Gebiet wird die bisherige Handarbeit weitgehend

durch Automaten ersetzt, die der eigene Betriebs konstruiert und baut. Zur

Sicherstellung einwandfreien Vormaterials baut Max im Oestertal (hinter dem

Hirtenböhl), nun erschlossen von der Plettenberger Kleinbahn, im Jahre 1907

eine eigene Drahtzieherei.

In der Bukovina (Rumänien), dem Lande bester Resonanzhölzer, werden Waldbesitz

und eine Sägemühle erworben. Im Plettenberger Stammwerk entsteht eine

zusätzliche Herstellung von Druckstäben und anderem Klavierbedarf. Alles ist in

glücklichem Werden, als 1909 an einem schönen Pfingsstag die Stimmnägelfabrik

in ihren Hauptteilen niederbrennt. Es gelingt aber, die Fabrikation Anfang

1910 in vergrößertem Bau mit elektrischem Antrieb wieder aufzunehmen. Das

Bukovina-Unternehmen wird liquidiert, weil geeignete Kräfte des Landes fehlen.

Neue Aussichten aber bietet Max die Übernahme der Europavertretung für Galalith,

einen Tastenbelag aus Kunststoff als Ersatz für Elfenbein. Getragen von einer

treuen, heimischen Arbeiterschaft und tüchtigen Angestellten treibt alles

nach oben. Dann kommt 1914 der I. Weltkrieg, der zunächst alles Erreichte

lahmlegt. Max, in der Tatkraft seiner 39 Jahre, stellt nach Berliner Anregung

auf Heeresbedarf um.

In der früher so oft freudeerfüllten Schützenhalle im Wieden lebt noch einmal

das frühe Gewerbe des Firmengründers auf: Die Truppe, noch auf das gute Pferd

angewiesen, braucht Deichseln und anderes Holzwerk. Halle und Einrichtung

gehen 1917 in Flammen unter.

Die Drahtzieherei in der Oester in Verbindung mit Drahthandel wird auf Jahre

hinaus zum Rückhalt der Firma, als die Fronten erstarren. Zunehmender Mangel

an Blei führt schließlich zur Kaltherstellung von Geschosskugeln aus Eisendraht

auf Spezialpressen - eine grundsätzlich neue Fabrikationsmethode. In vielem

geschädigt, geht die Firma doch gekräftigt aus dem I. Weltkrieg hervor. Die

Rückschaltung auf Friedensbetrieb stellt dennoch Max Schulte vor schwere

Entschlüsse. Die erst vor kurzem ausgebaute Stimmnägelfabrik bietet keine

rechten Aussichten mehr. In ihren Räumen werden Restbestände an Holz und

Galalith, jener neuartigen Kunstmasse in Platten und Stäben, aufgearbeitet

zu bunten Perlen - primitivem Schmuck jener armen Zeit.

Die Drahtzieherei geht schleppend weiter, ausgebaut auf Feinzug und Galvanisierung

in zwei Nebenbetrieben. In aller Stille aber reifen größere Pläne auf lange

Sicht. In der Erzeugung von Kunstmasse und Kaltverarbeitung von Draht sieht

Max Schulte eine neue Zukunft der Firma. Hierfür aber scheint Plettenberg zu

eng und zu entlegen. Im Raume zwischen Düsseldorf und Neuss, nahe dem Wegekreuz

Handweiser, werden 120 Morgen Land erworben unter Zupachtung des Gutshofes

Zoppenbroich. Schon 1921 läuft die Kunsthornfabrik Zoppenbroich an, nachdem

die Internationale Galalith-Gesellschaft nicht mehr liefert. Es gelingt bald,

ein Galalith ähnliches Produkt herauszubringen, in Platten und Stäben,

vielfach getönt und gemasert, täuschend ähnlich auch dem teuren Schildpatt,

Elfenbein und Bernstein. Ein Teil der Herstellung wird im eigenen Betrieb zu

Kämmen, Knöpfen und Perlen verarbeitet.

Bei günstiger Entwicklung, auch des Verkaufs, bleibt Zoppenbroich doch für

die Firma nebensächlich - ein Versuch im Uranfang der Kunststoff-Industrie

überhaupt. Das chemische Verfahren der Großindustrie erweist sich bald als

überlegen - Zoppenbroich wird geschlossen.

Für die Kaltverarbeitung von Eisen hat Max inzwischen auch führende Persönlichkeiten

der Eisenhütten-Industrie interessieren können. Am Handweiser entsteht 1921/22

eine großzügige Werksanlage. Mit der Erzeugung von Nieten kann auf den

Plettenberger Kugelpressen bald begonnen werden. Holland ist frachtgünstigster

Hauptabnehmer. Die Herstellung auch von Schrauben und Muttern aber verzögert

sich über Fragen der Maschinenkonstruktion und Werkstoffe. Die Verwaltung

arbeitet nach neuesten amerikanischen Methoden.

Bei dieser Lage treibt die Inflation 1923 von Stunde zu Stunde ihrem Höhepunkt

zu. Wer nur eine alte Mark wertbeständig schuldete, musste eine Billion Mark

in Papier zahlen. Markguthaben wurden über Nacht wertlos. Im wirtschaftlichen

Zusammenbruch der Zeit geht schließlich der in 83 Jahren erarbeitete Familienbesitz

an einen Konzern verloren. Der Firma D. W. Schulte bleibt nur ein Labor in

Plettenberg - und Max Schulte, jetzt 48jährig, aber mit ungebrochenem Unternehmergeist

- trotz allem. Wieder steht man vor einem Neuanfang.

Noch 1923 wird die weitere Geldentwertung durch Schaffung der Rentenmark

abgefangen. Mit der neuen Reichsmark-Währung vom August 1924 ist endlich die

Grundlage zur Neuordnung der Wirtschaft gegeben. Aber erst 1929 stehen

ausreichende Mittel zur Verfügung, um die Firma in den Produktionsprozess

wieder einzuschalten. Die alten Gebiete wieder aufzugreifen, scheint nach

der Unterbrechung wenig aussichtsvoll. Im besonderen sind andere Werke, die

den Gedanken der Kaltherstellung von Nieten, Schrauben und Muttern übernahmen,

jetzt praktisch weit voraus.

Stark interessiert dagegen nun die neuzeitliche Entwicklung im Bau von Industrie-Öfen

mit erhöhter Wirtschaftlichkeit. Es geht unter anderem darum, für deren keramische

Auskleidung die besten Qualitäten zu finden und das Mauerwerk mit vielen Fugen

durch kompakte, monolithische Stampfungen zu ersetzen. Es geht letzten Endes

um feuerfeste Stampfmasse!

Das Gebiet ist Max Schulte nicht ganz neu. Bereits 1920 befaßte man sich mit

einer Granitmasse "Lavalith", zu deren praktischer Erprobung es nicht mehr

kam. Andere Stampfmassen fanden in der Industrie auch schon weitgehende

Verbreitung zu Nebenzwecken. Es fehlte noch die Spitzenqualität.

Die Versuche begannen im verbliebenen Labor, das sich zum Kleinbetrieb

entfaltet. Wilhelm Schulte, jetzt erwachsen, greift ein, Fachkräfte können

gewonnen werden. Verschiedene Grund- und Zuschlagsstoffe werden erprobt. Es

ist schwer, die verschiedenen Anforderungen eines Ofenbetriebes in einer

Masse gleichzeitig zu berücksichtigen.

1935 kann aber die Stampfmasse "Dewesit" - an den Gründer der Firma vor 95

Jahren erinnernd - dem Markt übergeben werden. Unter großer Konkurrenz findet

sie viel Beachtung als Flickmasse, dann für Brenner. Schon beginnt man, ganze

Ofenräume in Dewesit zu stampfen bzw. auszukleiden. Viele große, kritische

Werke werden zu überzeugten Dewesit-Verbrauchern.

Auch im II. Weltkrieg steigen die Umsätze, auch Österreich und Ungarn sind

beteiligt. Der Krieg zeigt erst recht die Abhängigkeit durchgehender

Produktion von der Güte der Öfen. Der Betrieb bleibt von Zerstörungen verschont, steht auch nicht

auf der Demontageliste, obwohl für die ehemaligen Feindmächte interessant,

wie man weiß. Aber es fehlt der zerschlagenen Industrie nun an Bedarf. Zudem

droht eine vernichtende Währungsreform.

Der 20. Juni 1948 stellt die Reichsmark (RM) sehr verlustreich auf Deutsche

Mark (DM) um. Es wird dennoch zum neuen Start, auch für D. W. Schulte und

"Dewesit". Nochmals ist Max Schulte die große Triebkraft zu neuer Blüte

seiner Firma unter jetzt völlig veränderten Verhältnissen der einschlägigen

Industrie. Es gilt, Rohstoffe zu finden, neue Mitarbeiter einzustellen, sich

den letzten wissenschaftlichen Erkenntnissen anzupassen, neues Vertrauen zu

gewinnen und vieles mehr. Wilhelm, sein Sohn, kehrt aus dem Krieg zurück zu

erneuter Hilfe. Mitten im Ablauf der Dinge aber ist dem Leben und vielseitigen

Wirken des Vaters ein Ende gesetzt. Max Schulte stirbt in Plettenberg am

19. Oktober 1949 im 75. Lebensjahr, ohne sich Ruhe gegönnt zu haben.

So gehen also 1949 Eigentum und Leitung der Firma auf Wilhelm Schulte über,

der 41jährig ist. Kurz darauf bringt die Erholung der Industrie die

Umsatzsteigerung, die des Vaters letzte Sorge war.

Dennoch sollte das Arbeitsgebiet der Firma beschränkt bleiben auf Walzwerke

sowie Preßwerke und Schmieden; in deren Öfen wiederum auf die Bereiche mit

höchsten Temperaturen - desto größere Erfahrung wird man den Kunden bieten

können. Das Labor erhält eine erstklassige, wissenschaftliche Ausstattung

zur Untersuchung und Erprobung von Rohstoffen und Massen.

Ein Stamm tüchtiger Monteure wird herangebildet, der die Bezieherwerke

jeglicher Zustellungssorgen enthebt. Für Trocknung und Sinterung von

Stampfungen werden neue Methoden gefunden, die jede Gefahr für fertige

Stampfungen ausschließen. Für besondere mechanische oder chemische Beanspruchung

werden Spezialmassen gefunden, die einen noch längeren Stand von Wänden und

Herden gewährleisten. Für Flächenstampfungen kommt ein neues Verfahren zur

Anwendung, das die Arbeitszeit verkürzt und das Gefüge verbessert.

"Dewesit"-Schienensteine sind stark gefragt bei höchster Abriebfestigkeit und

entsprechender Ofenführung. Man ergründet zunehmend Wechselbeziehungen zwischen

Konstruktion und feuerfesten Stampfungen unter Hochtemperaturen. Ein technisches

Büro wird gebildet, alle Erfahrungen und Erkenntnisse zu Vorschlägen und

Offerten verarbeitet. Durch unbegrenzten Kundendienst werden ausgeführte

Stampfungen laufend überwacht.

In Zusammenarbeit mit Ofenbaugesellschaften und der Industrie gewinnt DEWESIT

mehr und mehr Bedeutung für deren große Neuanlagen, aber auch kleinste Objekte.

Die Inlandskurve des DEWESIT-Umsatzes steigt seit 1949 unentwegt. Dazu kommen

Holland, die Schweiz, Italien und Österreich als beachtliche Abnehmer. Auch

in Übersee ist DEWESIT bewährt.

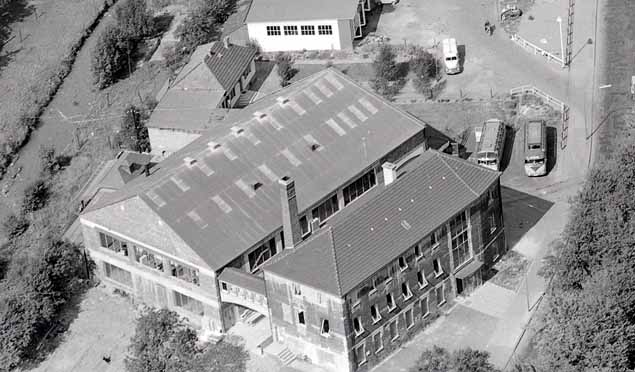

Die Enge des bisherigen Betriebes führt 1958 zum Umzug in einen geräumigen

Fabrik-Neubau der Firma, verkehrsgünstig gelegen am Nordausgang der Stadt

(Bahnhofstraße). Modernste Einrichtungen und hohe Vorräte an Rohstoffen

ermöglichen die Abfertigung jeglicher Aufträge in kürzester Zeit. Für die

Güte aber zeichnet die über 120 Jahre alte Firma, gestützt von einem treuen,

zuverlässigen Stab ihrer Plettenberger Mitarbeiter.

Vieles hat D. W. Schulte im Laufe der Zeit überwinden müssen und erreicht.

Mit Vertrauen und Entschlossenheit sieht die Firma auch der Zukunft entgegen.

Quelle: Aus Texten zu einer Firmenchronik zum 150jährigen Bestehen

der Firma D. W. Schulte im Jahre 1990; nachgezeichnet durch Horst Hassel.

Quelle: Plettenberg - Industriestadt im märkischen Sauerland, 1972, Verlag P. A. Santz, S. 222 u.223, 5 Fotos

D. W. Schulte Plettenberg - DEWESIT

Von alter Bergbauernfamilie abstammend, ließen sich die Vorfahren des Firmengründers schon frühzeitig

am Ende des 18. Jahrhunderts als selbständige Handwerker und Bürger in Plettenberg nieder.

Dietrich-Wilhelm Schulte, gelernter Drechsler und Spinnradmacher, nahm, angeregt durch seinen Vetter,

einen Instrumentenbauer zu Köln, im Jahre 1840 die industrielle Fertigung von Stimmnägeln und

Schrauben auf. Das Unternehmen gedieh. Fortschrittlich wurden im Laufe der Jahre unter den Nachfolgern

weitere Fertigungszweige angegliedert; Freiform- und Gesenkschmiede - das heutige Hammerwerk Schulte

- Drahtziehereien, Nieten- und Schraubenwerke und zusätzlich eine der ersten Kunststoff-Fabrikationen

auf organischer und mineralischer Basis. Die Krisen der 20er Jahre und die Interessengemeinschaft mit

einem Großunternehmen endeten unglücklich und führten zum Zusammenbruch des weitverzweigten

Unternehmens.

Max Schulte, der Vater des jetzigen Inhabers, begann den Wiederaufbau interessanter Weise nicht im

Bereich der bisherigen, hauptsächlichen Erzeugung, sondern in chemisch-mineralogischer Richtung,

und das mit einigem Erfolg.

Dieses Unternehmen, das nach dem Tode von Max Schulte im Jahre 1948, nunmehr in 4. Generation,

von seinem Sohn Wilhelm Schulte geführt wird, gab Anregungen, die zur Entwicklung einer, man kann

sagen neuartigen, modernen feuerfesten Industrie führten. Es wurden hier Methoden, neuartige Verfahren

und Baustoffe konzipiert, auf die der moderne Industrieofenbau heute nicht mehr verzichten könnten.

Im Kreise dieser speziellen Industrie und den Stahl erzeugenden und verarbeitenden Abnehmern hat

der Markenname "DEWESIT" einen führenden Ruf.

Für Forschung und Konstruktion, ein gerade für diese Branche unabdingbarer Zweig der Fertigung,

stehen modernste Einrichtungen zur Verfügung; für technische und kaufmännische Planung und

Abwicklung eine EDV-Anlage.

Das Unternehmen kann nach wie vor, trotz der manchmal prekären Lage der hauptsächlich abnehmenden

Stahlindustrie, mit Hoffnung und Vertrauen in die Zukunft blicken.

|